A Untersetzungsgetriebe ist ein mechanisches Gerät, das reduziert die Drehzahl einer Eingangswelle und erhöht gleichzeitig deren Drehmomentabgabe . Diese grundlegende Komponente kommt in unzähligen Anwendungen vor, von Industriemaschinen bis hin zu Elektrofahrzeugen, und ermöglicht eine effiziente Kraftübertragung, indem sie eine Drehung mit hoher Geschwindigkeit und niedrigem Drehmoment in eine Bewegung mit niedriger Geschwindigkeit und hohem Drehmoment umwandelt, die zum Antrieb schwerer Lasten geeignet ist.

Das Grundprinzip beruht auf Übersetzungsverhältnissen: Wenn ein kleiner Gang einen größeren Gang antreibt, dreht sich die Abtriebswelle langsamer als die Eingangswelle, aber mit proportional größerer Rotationskraft. Beispielsweise gibt ein Getriebe mit einem Untersetzungsverhältnis von 10:1 ein Zehntel der Eingangsdrehzahl ab, liefert aber das Zehnfache des Drehmoments, sodass ein kleiner Motor große Lasten bewegen kann.

Wie Untersetzungsgetriebe funktionieren

Der Betrieb eines Untersetzungsgetriebes basiert auf dem mechanischen Vorteil, der durch das Ineinandergreifen unterschiedlich großer Zahnräder entsteht. Wenn ein Eingangszahnrad mit weniger Zähnen in ein Ausgangszahnrad mit mehr Zähnen eingreift, verringert sich die Geschwindigkeit proportional zum Zähneverhältnis.

Das Gear-Ratio-Prinzip

Das Übersetzungsverhältnis bestimmt das Verhältnis zwischen Eingangs- und Ausgangsleistung. Berechnen Sie es, indem Sie die Anzahl der Zähne des angetriebenen Zahnrads durch die Zahl des Antriebszahnrads dividieren. A Ein Eingangszahnrad mit 20 Zähnen, das ein Ausgangszahnrad mit 60 Zähnen antreibt, sorgt für ein Untersetzungsverhältnis von 3:1 Das heißt, die Abtriebswelle dreht sich mit einem Drittel der Drehzahl der Antriebswelle und liefert gleichzeitig das Dreifache des Drehmoments.

Diese mathematische Beziehung folgt dem Energieerhaltungsprinzip: Ohne Reibungsverluste (typischerweise 2–5 % pro Gangstufe) bleibt die Leistung im Getriebe konstant. Da Leistung gleich Drehmoment multipliziert mit Drehzahl ist, erfordert eine abnehmende Drehzahl einen proportionalen Anstieg des Drehmoments.

Mehrstufige Reduktion

Viele Anwendungen erfordern Untersetzungsverhältnisse, die über das hinausgehen, was ein einzelnes Zahnradpaar praktisch bieten kann. Bei mehrstufigen Getrieben werden mehrere Zahnradsätze in Reihe geschaltet, wodurch sich ihre einzelnen Übersetzungsverhältnisse vervielfachen. Ein zweistufiges Getriebe mit 4:1-Übersetzungsverhältnissen auf jeder Stufe sorgt für ein Gesamtergebnis Untersetzungsverhältnis 16:1 , wodurch ein Hochgeschwindigkeitsmotor dramatisch in einen leistungsstarken Niedergeschwindigkeitsmotor umgewandelt wird.

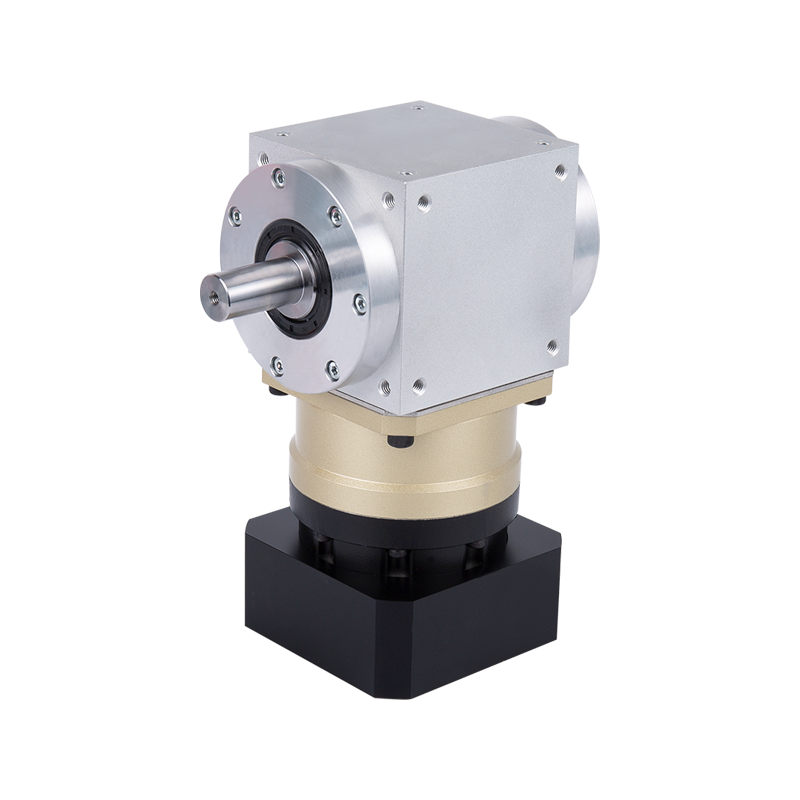

Gängige Arten von Untersetzungsgetrieben

Unterschiedliche mechanische Konstruktionen bieten unterschiedliche Vorteile hinsichtlich Effizienz, Kompaktheit, Kosten und Drehmomentkapazität. Die Auswahl des geeigneten Typs hängt von den anwendungsspezifischen Anforderungen ab.

Stirnradgetriebe

Stirnradgetriebe verwenden gerade Zahnräder, die auf parallelen Wellen montiert sind. Sie stellen das einfachste und kostengünstigste Designangebot dar Wirkungsgrade von 95-98 % pro Stufe. Sie erzeugen jedoch mehr Lärm als Spiralkonstruktionen und bewältigen geringere Lasten. Zu den typischen Anwendungen gehören Fördersysteme und einfache Maschinen, bei denen Lärm keine kritische Rolle spielt.

Stirnradgetriebe

Schrägverzahnungen verfügen über abgewinkelte Zähne, die allmählich ineinandergreifen, was zu einem sanfteren und leiseren Betrieb führt als Stirnräder. Dieses Design verteilt die Lasten gleichzeitig auf mehrere Zähne und ermöglicht so eine höhere Drehmomentkapazität. Moderne Spiralreduzierer erreichen dies Wirkungsgrade von 96-98 % und werden in industriellen Anwendungen bevorzugt, die schwere Lasten und Dauerbetrieb erfordern, wie z. B. Bergbaumaschinen und Stahlwerke.

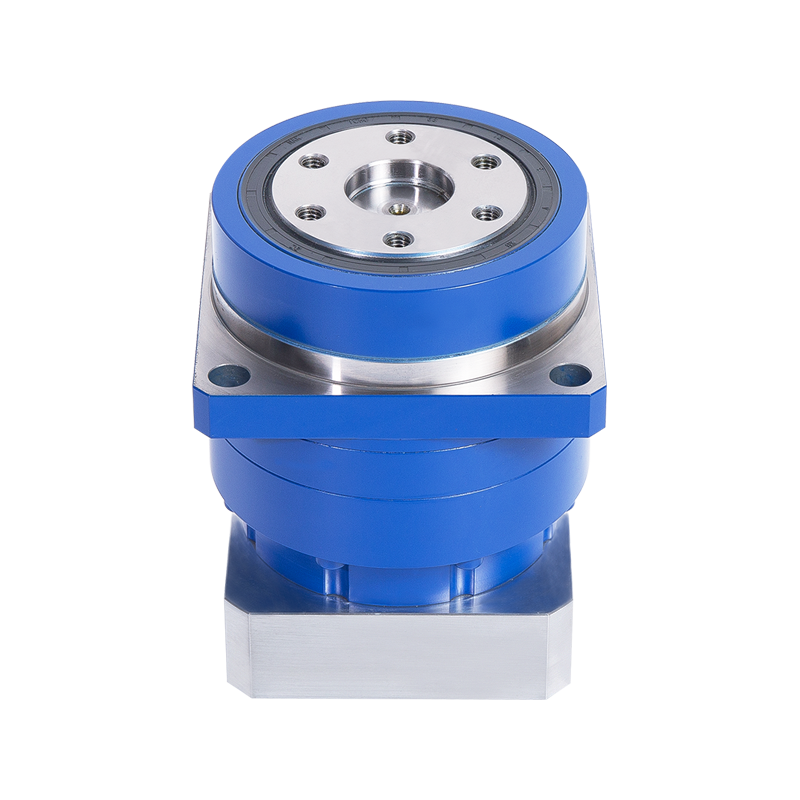

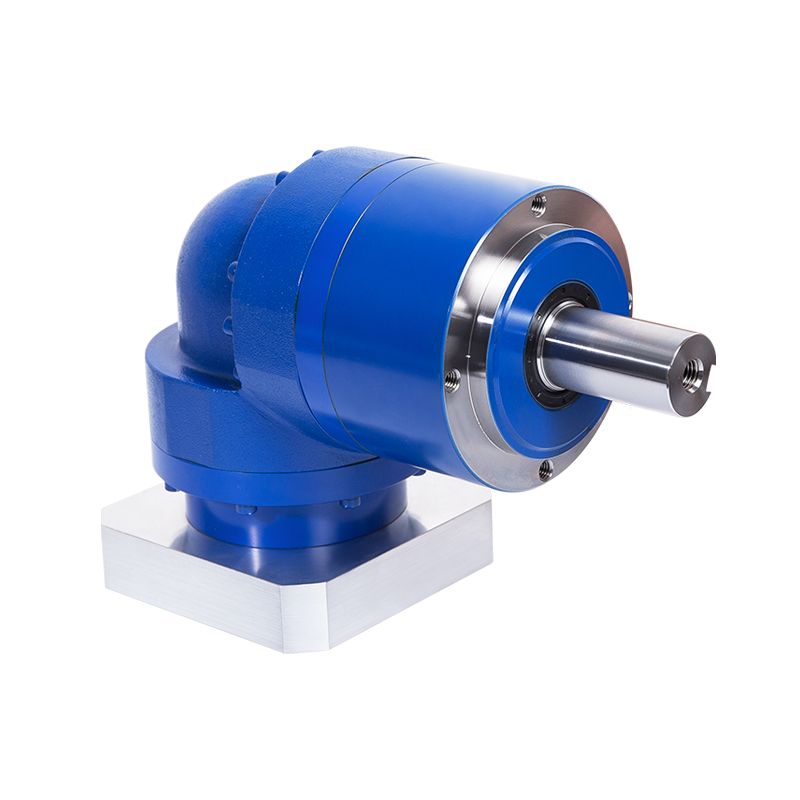

Planetengetriebe

Planetengetriebe bieten eine außergewöhnliche Leistungsdichte durch eine kompakte Anordnung: ein zentrales Sonnenrad, mehrere darum rotierende Planetenräder und ein äußeres Hohlrad. Diese Konfiguration verteilt das Drehmoment gleichzeitig auf mehrere Zahneingriffe und ermöglicht so Drehmomentkapazitäten, die 3- bis 4-mal höher sind als bei Stirnradreduzierern gleicher Größe . Robotik, Aktuatoren in der Luft- und Raumfahrt sowie Windkraftanlagen verwenden üblicherweise Planetenkonstruktionen, bei denen Platzbeschränkungen maximale Leistung bei minimalem Volumen erfordern.

Schneckengetriebe

Schneckengetriebe verwenden eine schraubenartige Schnecke, die mit einem Schneckenrad in Eingriff steht, und erreichen typischerweise hohe Untersetzungsverhältnisse (20:1 bis 300:1) in einer einzigen Stufe. Sie bieten Selbsthemmung und einen außergewöhnlich leisen Betrieb, arbeiten jedoch mit einem geringeren Wirkungsgrad (50–90 %, je nach Verhältnis und Qualität). Zu den üblichen Anwendungen gehören Aufzüge, Stimmmechanismen und Positionierungssysteme, bei denen die Selbstsperrfunktion ein Zurückfahren verhindert.

| Getriebetyp | Effizienzbereich | Typischer Verhältnisbereich | Entscheidender Vorteil |

| Stirnradgetriebe | 95-98 % | 3:1 bis 10:1 | Niedrige Kosten |

| Schrägverzahnung | 96-98 % | 3:1 bis 10:1 | Leiser Betrieb |

| Planetengetriebe | 94–97 % | 3:1 bis 100:1 | Kompakte Größe |

| Schneckengetriebe | 50-90 % | 10:1 bis 300:1 | Selbsthemmend |

Vergleich von Untersetzungsgetriebetypen nach Effizienz, Übersetzung und Hauptvorteil

Anwendungen aus der Praxis

Untersetzungsgetriebe ermöglichen branchenübergreifend praktische Lösungen, indem sie die Motoreigenschaften an die Lastanforderungen anpassen. Das Verständnis dieser Anwendungen verdeutlicht, warum bestimmte Getriebetypen für bestimmte Anwendungen geeignet sind.

Industrielle Fertigung

Fördersysteme sind stark auf Untersetzungsgetriebe angewiesen, um die Hochgeschwindigkeitsmotordrehung (typischerweise 1.200–1.800 U/min) in die langsameren Geschwindigkeiten umzuwandeln, die für den Materialtransport erforderlich sind (30–150 U/min). Ein typischer Fabrikförderer könnte einen verwenden 12:1-Stirnradgetriebe gepaart mit einem Motor mit 1.750 U/min, um eine Leistung von 146 U/min zu erreichen Bietet ein ausreichendes Drehmoment, um schwere Paletten zu bewegen und gleichzeitig eine kontrollierbare Geschwindigkeit beizubehalten.

Elektrofahrzeuge

Moderne Elektrofahrzeuge verfügen über einstufige Untersetzungsgetriebe, um die Leistung des Elektromotors zu optimieren. Das Tesla Model 3 beispielsweise verwendet a Untersetzungsverhältnis 9:1 Dadurch kann der Motor auch bei hohen Drehzahlen (bis zu 18.000 U/min) effizient arbeiten und gleichzeitig angemessene Radgeschwindigkeiten liefern. Diese einfache Untersetzung ersetzt die komplexen Mehrganggetriebe, die in Fahrzeugen mit Verbrennungsmotor erforderlich sind.

Windkraftanlagen

Große Windkraftanlagen verwenden Getriebe, um die langsame Drehung der Turbinenblätter (10–20 U/min) auf Geschwindigkeiten zu erhöhen, die für effiziente Generatoren (1.200–1.800 U/min) geeignet sind. Eine 2,5-MW-Turbine könnte ein dreistufiges Planetengetriebe mit a verwenden Gesamtverhältnis 1:100 , wodurch eine Rotorblattdrehung von 15 U/min in eine Generatordrehzahl von 1.500 U/min umgewandelt wird.

Robotik und Automatisierung

Robotergelenke erfordern eine präzise Bewegungssteuerung mit einem hohen Haltemoment. Hier zeichnen sich Planetengetriebe aus, die häufig von Industrieroboterarmen verwendet werden Übersetzungsverhältnisse 50:1 bis 100:1 in kompakten Gehäusen mit einem Durchmesser von nur 80–120 mm. Dadurch können Servomotoren schwere Nutzlasten mit hoher Genauigkeit positionieren und gleichzeitig die Armmasse minimal halten.

Wichtige Überlegungen zur Auswahl

Die Auswahl des geeigneten Untersetzungsgetriebes erfordert die Abwägung mehrerer technischer und wirtschaftlicher Faktoren, die für Ihre Anwendung spezifisch sind.

Erforderliches Untersetzungsverhältnis

Berechnen Sie das erforderliche Verhältnis, indem Sie die Motordrehzahl durch die gewünschte Ausgangsdrehzahl dividieren. Berücksichtigen Sie die Anwendungsvariabilität: Eine Maschine, die variable Ausgangsgeschwindigkeiten erfordert, könnte von einem Antrieb mit variabler Frequenz (VFD) profitieren, der die Motorgeschwindigkeit steuert, anstelle einer festen Getriebeübersetzung.

Drehmomentanforderungen

Bestimmen Sie den maximalen Drehmomentbedarf, einschließlich der Startbedingungen, die häufig das Betriebsdrehmoment um übersteigen 150-300 % . Wählen Sie ein Getriebe mit einem Betriebsfaktor (normalerweise 1,5–2,0), um eine Langlebigkeit unter realen Betriebsbedingungen, einschließlich Stoßbelastungen und Schwankungen im Arbeitszyklus, sicherzustellen.

Effizienz und Wärmeerzeugung

Energieverluste werden in Wärme umgewandelt, was sich sowohl auf die Betriebskosten als auch auf den Kühlbedarf auswirkt. Bei einer 10-PS-Anwendung verschwendet ein Getriebe mit einem Wirkungsgrad von 95 % 0,5 PS als Wärme, während ein Getriebe mit einem Wirkungsgrad von 70 % 3 PS verschwendet. Im Dauerbetrieb wirkt sich dieser Unterschied erheblich auf die Energierechnung aus und kann eine zusätzliche Kühlinfrastruktur erforderlich machen.

Platzbeschränkungen

Die physikalischen Abmessungen bestimmen häufig den Getriebetyp. Angebot von Planetendesigns Leistungsdichte 2-3 mal höher als bei Parallelwellenkonfigurationen Dadurch sind sie trotz höherer Stückkosten ideal für mobile Geräte und beengte Installationen geeignet.

Wartung und Lebensdauer

Berücksichtigen Sie die Zugänglichkeit für Schmierung und Reparatur. Abgedichtete Planetengetriebe können zwischen den Wartungsarbeiten 20.000 bis 50.000 Stunden in Betrieb sein, während Schneckengetriebe in rauen Umgebungen möglicherweise alle 2.000 bis 5.000 Stunden eine Wartung erfordern. Berücksichtigen Sie diese Wartungszyklen bei der Berechnung der Gesamtbetriebskosten.

Best Practices für die Wartung

Eine ordnungsgemäße Wartung verlängert die Lebensdauer des Getriebes und verhindert kostspielige Ausfallzeiten. Die Implementierung systematischer Pflegemaßnahmen schützt Ihre Investition und gewährleistet einen zuverlässigen Betrieb.

Schmierungsmanagement

Eine ausreichende Schmierung bleibt der wichtigste Wartungsfaktor. Überprüfen Sie den Ölstand monatlich und wechseln Sie das Schmiermittel gemäß den Herstellerangaben – normalerweise alle 2.500-5.000 Betriebsstunden für synthetische Öle unter Standardbedingungen. Verunreinigtes oder minderwertiges Öl beschleunigt den Verschleiß exponentiell; Ölanalyseprogramme können Probleme erkennen, bevor es zu Ausfällen kommt.

Temperaturüberwachung

Betriebstemperaturen über 200 °F (93 °C) deuten auf mögliche Probleme wie unzureichende Schmierung, Überlastung oder Lagerausfall hin. Installieren Sie Temperatursensoren an kritischen Getrieben und ermitteln Sie die Grundbetriebstemperaturen, um sich entwickelnde Probleme durch Trendanalysen zu identifizieren.

Schwingungsanalyse

Regelmäßige Vibrationstests erkennen Lagerverschleiß, Zahnschäden und Fehlausrichtungen, bevor es zu einem katastrophalen Ausfall kommt. Ermitteln Sie Ausgangswerte, wenn die Ausrüstung neu ist, und führen Sie dann vierteljährliche Bewertungen durch. Vibrationsanstiege von 25 % oder mehr erfordern eine sofortige Untersuchung um unerwartete Ausfälle zu verhindern.

- Überprüfen Sie die Wellendichtungen vierteljährlich auf Undichtigkeiten, die auf Verschleiß oder Fehlausrichtung hinweisen

- Achten Sie auf ungewöhnliche Geräusche, die auf einen Zahnschaden oder Lagerverschleiß hinweisen

- Überprüfen Sie jährlich das Anzugsmoment der Befestigungsschrauben, da Temperaturschwankungen zu einer Lockerung führen können

- Dokumentieren Sie alle Wartungsaktivitäten, um Muster zu erkennen und Serviceintervalle zu optimieren

Effizienz- und Energieüberlegungen

Die Getriebeeffizienz wirkt sich direkt auf die Betriebskosten und den ökologischen Fußabdruck aus. Das Verständnis der Effizienzmerkmale hilft, das Systemdesign zu optimieren und Ausrüstungsinvestitionen zu rechtfertigen.

Ein 100-PS-Motor, der ein 90 % effizientes Getriebe antreibt, verschwendet kontinuierlich etwa 10 PS 7,5 kW Wärmeerzeugung und 6.000 $ jährliche Stromkosten zu typischen Industrietarifen (unter der Annahme von 0,10 $/kWh und 8.760 Betriebsstunden). Durch die Aufrüstung auf ein 96 % effizientes Design werden die Verluste auf 4 PS reduziert, wodurch 4.500 US-Dollar pro Jahr eingespart werden und gleichzeitig der Kühlbedarf sinkt.

Der Wirkungsgrad variiert je nach Lastbedingungen. Die meisten Getriebe erreichen ihren Spitzenwirkungsgrad bei 60–80 % der Nennleistung. Ein dauerhafter Betrieb unter 30 % oder über 100 % der Nennlast verringert die Effizienz erheblich und beschleunigt den Verschleiß. Die richtige Dimensionierung der Ausrüstung für die tatsächlichen Anwendungslasten optimiert sowohl die Leistung als auch die Langlebigkeit.

Mehrstufige Konfigurationen vervielfachen Effizienzverluste: Zwei Stufen mit einem Wirkungsgrad von 95 % ergeben einen Gesamtwirkungsgrad von 90,25 % (0,95 × 0,95), während drei Stufen auf 85,7 % sinken. Minimieren Sie Untersetzungsstufen nach Möglichkeit, indem Sie Motoren mit geeigneten Drehzahlbereichen auswählen oder alternative Getriebetechnologien für extreme Übersetzungsverhältnisse in Betracht ziehen.

de

de English

English русский

русский 日本語

日本語 Español

Español 简体中文

简体中文